Introduction à la multiextrusion

Technologies de multiextrusion

1. Les têtes d’impression n-1

a. Multiplexeur intégré au refroidisseur

Les têtes d’impression n-1 sont des têtes possédant plusieurs entrées (n entrées) pour 1 sortie. Ces têtes d’impression multimatériaux possèdent plusieurs guidages de filament, au niveau du refroidisseur, qui vont se croiser sur un embranchement en interne du refroidisseur.

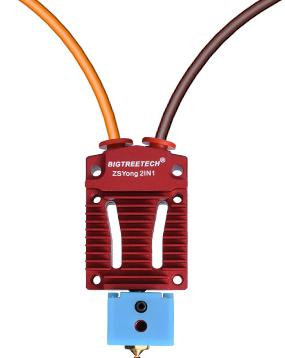

Exemple sur une tête 2-1 de la marque Bigtreetech

Ce type de tête d’impression nécessite de connaître la longueur de rétraction à effectuer au changement de matériau afin que le premier filament laisse la place au second filament. Cette longueur correspond le plus souvent à la hauteur de la tête d’impression, de la buse jusqu’aux connecteurs de tube PTFE.

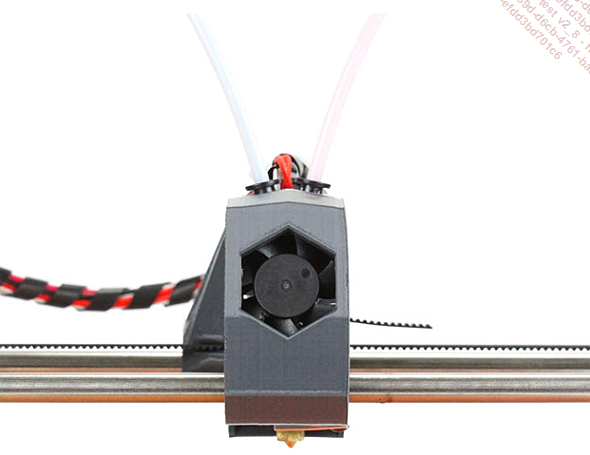

La tête 2-1 conçue par E3D pour Dagoma

L’avantage de ce type de multiplexeur est de minimiser la distance de rétraction des filaments lors du changement de matériaux pendant l’impression (cela se paramètre dans l’extruder start/end G-code). Le multiplexage s’effectue dans la zone froide du refroidisseur, il n’y a donc pas de risque de mélange. Il faudra néanmoins faire attention qu’à aucun moment, le second filament ne soit extrudé pendant que l’imprimante imprime avec le premier.

L’inconvénient principal de ce type de technologie est les résidus de filament qui se décollent de la buse lors de la rétraction. Si la rétraction n’est pas assez rapide, une partie du fil restant reste collée à la buse et dans la partie chaude de la tête d’impression. Lorsque le second filament est extrudé, il amène avec lui cette matière supplémentaire, il y a donc risque de bouchage. Si la vitesse et la distance de rétraction ne sont pas maîtrisées dans les scripts extruder start/end G-code, le risque de panne peut être élevé.

b. Montage d’un multiplexeur sur une tête simple

Il est également possible de monter un multiplexeur PTFE sur une simple tête d’impression. Des addons multiplexeur PTFE 2-1 sont téléchargeables sur Thingiverse ou vendus par la société Trianglelab sur le marché...

Paramètres relatifs à la multiextrusion

1. Températures de veille et de chauffe

Lors d’une impression 3D monofilament, le paramètre de température de veille n’a aucune importance. Dans le cadre d’une impression multiextrusion avec plusieurs blocs de chauffe, la température de veille permet de refroidir légèrement les blocs d’extrusion non utilisés afin qu’ils ne refroidissent pas complètement. Cela permet de gagner du temps d’impression en évitant un refroidissement puis une réchauffe complète des buses en veille.

2. Tour de purge

La tour de purge, appelée tour primaire (prime tower) ou tour d’amorçage, permet de purger le filament restant dans la buse dans le cadre d’une impression 3D à une buse avec un système de multiplexage en amont. Cette tour permet d’amorcer le nouveau filament, sans que le changement de filament n’impacte le rendu de l’impression.

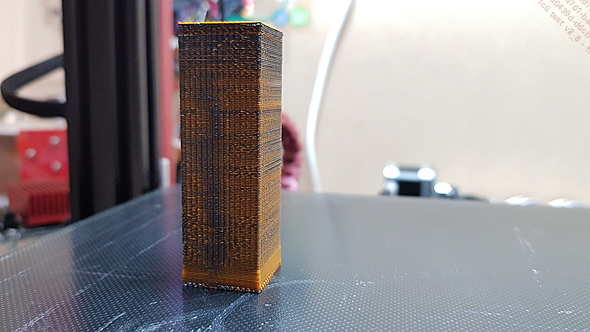

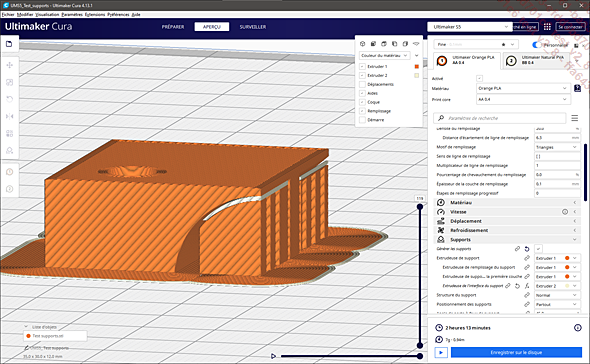

Une tour de purge de 20 x 20 mm

Dans le slicer, il sera possible de modifier la taille de la tour de purge ainsi que sa position sur le plateau. L’inconvénient de ce type de tour est sa consommation en filament.

Sur certains logiciels de découpe (Prusa Slicer, Simplify3D), il est possible d’imprimer une pièce à la place de la tour de purge ou d’utiliser le remplissage...

Préparation d’une pièce en double extrusion

Pour imprimer en double extrusion, on peut choisir d’imprimer certains types de ligne avec un filament et d’autres types de ligne avec un second filament. Il est également possible d’imprimer un modèle avec un filament et un second modèle avec le second filament. C’est sur ce principe que sont conçus les modèles bicouleur. Bien entendu, il faudra être sur un profil d’imprimante possédant deux systèmes d’extrusion.

1. Modèles bicouleurs

Les modèles bicouleurs sont conçus en deux parties, en deux fichiers 3D distincts. Le premier fichier contiendra les volumes à imprimer avec le premier filament, et le second fichier contiendra les volumes à imprimer avec le second filament. Parfois certains modèles sont scindés en plus de deux parties. Dans ce cas, à vous de choisir la disposition des matériaux imprimés.

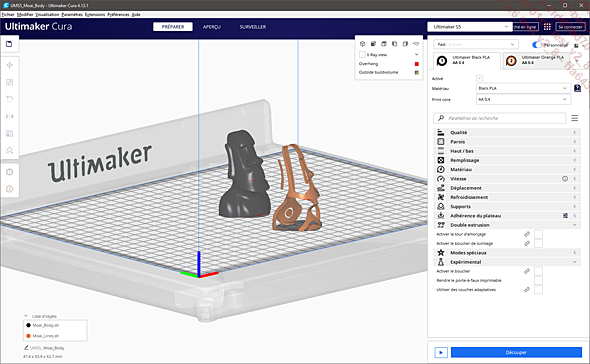

Ici, le modèle est scindé en deux parties : Moai_Body.STL et Moai_Lines.STL

Dans Cura, rien n’est plus simple que de sélectionner le système d’extrusion à utiliser selon le modèle 3D :

Sélectionnez le modèle.

Sélectionnez le système d’extrusion à utiliser pour l’impression de ce modèle avec le sélecteur de système...

Préparation d’une pièce avec support soluble

Lorsque vous préparez une pièce avec des supports solubles (PVA ou HIPS), vous pouvez forcer l’impression des supports avec le second système d’extrusion où sera chargé le filament soluble.

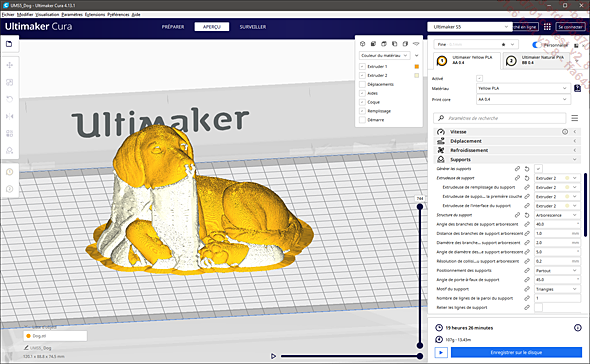

Tous les supports sont imprimés en supports solubles

Cette option convient très bien sur de petites pièces qui ne consomment pas beaucoup de filaments. Sur des modèles très détaillés demandant un grand nombre de supports, les filaments solubles peuvent s’avérer très efficaces avec la génération de supports arborescents (voir chapitre La gestion des supports d’impression à la section Support arborescent).

Cependant, sur des pièces plus grandes demandant beaucoup de matière pour les supports, le coût en matière soluble de l’impression peut très vite grimper. En effet, les filaments solubles sont bien plus chers que les filaments rigides. Pour pouvoir économiser de la matière sur ce type de filament, il est judicieux d’utiliser le matériau sacrificiel uniquement sur les interfaces de supports. Ainsi, l’ensemble des supports sera imprimé en plastique rigide et seules les interfaces supports-pièce seront imprimées en filament soluble.

Préparation d’une impression avec des interfaces...

Editions ENI Livres | Vidéos | e-Formations

Editions ENI Livres | Vidéos | e-Formations