L'importance de la première couche

Une étape importante

La qualité de la première couche sur une impression 3D est l’élément le plus important d’une bonne impression.

Si votre première couche est réussie, ce sera un premier gage de réussite pour votre impression 3D. Un grand nombre d’impressions 3D ratées proviennent d’un défaut de première couche.

On peut réaliser une première couche parfaite de manière manuelle ou grâce à des aides électroniques et logicielles.

Couche écrasée, couche parfaite et couche pas assez écrasée

Une bonne maîtrise de la première couche sur votre imprimante 3D vous garantira un taux de réussite bien plus élevé.

Une bonne première couche doit :

-

adhérer parfaitement à la surface d’impression ;

-

avoir la même hauteur sur toute la surface d’impression ;

-

être la plus homogène possible sur toute la surface d’impression.

Et une bonne première couche ne doit pas :

-

être composée de bosses (surextrusion) ou de creux (sous-extrusion) ;

-

se décoller du plateau ;

-

boucher la buse ou faire claquer le système d’extrusion.

Parfois, des soucis d’impression qui ont lieu bien plus tard sont les conséquences d’une première couche non maîtrisée....

La planéité du lit d’impression

Toutes les surfaces d’impression ne se valent pas en matière de planéité.

Certaines imprimantes peuvent être malheureusement livrées avec des plateaux bombés. Cela arrive notamment avec des plateaux en verre.

Un plateau bombé ou incurvé n’est pas recommandé pour imprimer, même si l’on possède un capteur de niveau sur le chariot d’impression pour corriger les défauts de planéité.

À force d’usure, la surface d’impression sera de moins en moins plane, c’est pourquoi il sera important de nettoyer régulièrement son plateau ou sa surface d’impression afin d’en augmenter la durée de vie.

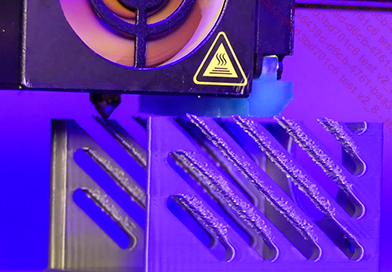

Test visuel de la planéité de son plateau et du niveau

Prérequis : afin d’effectuer le test, vous devez être sûr d’avoir parfaitement calibré le niveau de la couche Z=0 de votre imprimante 3D (voir chapitre Montage et calibration mécanique et chapitre Calibration électronique de l’imprimante 3D). Vous devez déjà avoir effectué de petites impressions 3D dont la première couche accroche à votre plateau.

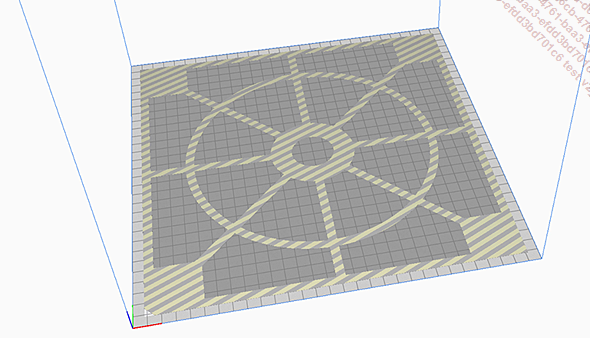

Premièrement, téléchargez le fichier Test_Planeite_Plateau.STL et ouvrez-le dans votre slicer.

Positionnement de la pièce...

Les phénomènes de warping et curling

Les phénomènes de warping et de curling sont tous deux liés à la rétraction du plastique sur lui-même lors du refroidissement de ce dernier.

Warping : en français « gauchissement », le warping correspond à la rétraction du thermoplastique à la surface d’impression. Il en résulte un décollement de l’objet imprimé, d’abord sur le pourtour de l’objet et qui peut aboutir à un décollement total de la pièce.

Warping prononcé sur une pièce imprimée en alliage PC-ABS

Curling : synonyme de warping qui met l’accent sur le matériau qui s’enroule sur lui-même. En impression 3D, le curling se trouve sur les coins supérieurs d’une impression 3D.

Curling sur de petites surfaces d’impression

Pour éviter le phénomène de warping ou de curling, il est nécessaire :

-

d’avoir une bonne adhérence des pièces au plateau,

-

d’avoir une première couche de bonne qualité.

Pour limiter le risque de warping ou de curling, il est possible :

-

d’améliorer l’adhérence à son plateau,

-

d’ajouter une bordure à ses pièces pour augmenter la surface de contact,

-

d’augmenter la température du plateau chauffant...

Les capteurs, assistants de votre première couche

Le plateau d’impression est à la base de toute imprimante 3D, toutes technologies d’impression 3D confondues ! C’est donc l’élément le plus important de votre imprimante. Un plateau ondulé occasionnera un décollement de votre pièce lors de son impression. Il est nécessaire d’avoir une base la plus plane possible.

Plateau microporeux Anycubic Ultrabase

Afin de corriger cela, plusieurs options s’offrent à vous : changer la surface d’accroche du plateau pour une surface plane (plaque en verre, miroir, plaque à revêtement microporeux...) et/ou utiliser un capteur de niveau sur votre chariot d’impression, qui va palper le plateau en plusieurs points.

En d’autres termes, il ne doit pas y avoir de différence de niveau entre deux points du plateau.

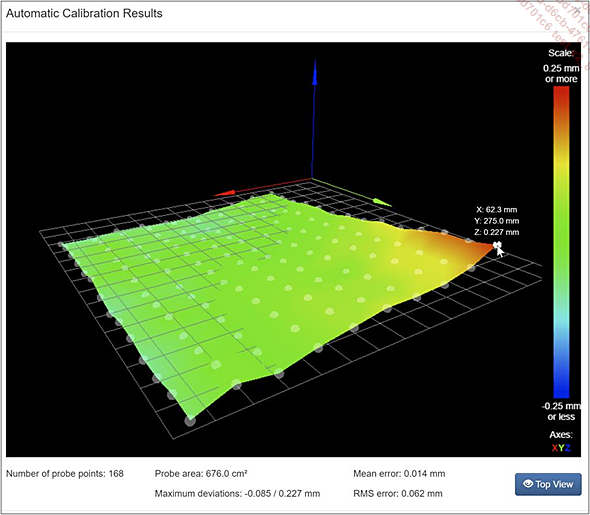

Des défauts de planéité présents sur un plateau d’impression (ici, en 168 points sur un plateau de 30 x 30 cm avec un capteur mécanique de précision)

Certaines imprimantes 3D incluant par défaut des capteurs, encore appelés palpeurs, sur la tête d’impression. Ces capteurs permettent d’obtenir le niveau capteur-plateau en plusieurs points sur le plateau. Ainsi, il est possible pour le firmware de l’imprimante de recréer une image virtuelle du plateau. Grâce à cette image virtuelle du niveau Z en plusieurs points du plateau, l’imprimante 3D est capable d’activer une matrice de compensation de la planéité du plateau. Grâce à cette matrice, les irrégularités du plateau sont compensées en temps réel pendant l’impression 3D.

Ces capteurs sont également utilisés en fonctionnement fin de course pour l’axe Z lors de la séquence Auto-home ou le homing-Z.

Pour installer un de ces capteurs sur une imprimante 3D ne possédant pas de capteur au préalable, il faudra que le firmware de votre imprimante soit compatible. Si ce n’est pas le cas, une modification du micrologiciel est nécessaire ainsi qu’un flash de la carte mère de l’imprimante.

On peut très bien se passer de ce type de capteur pour imprimer parfaitement des pièces. Cependant...

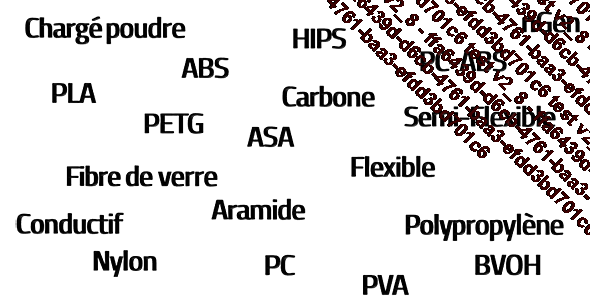

Les différences de première couche selon les matériaux imprimés

D’un matériau à l’autre, la première couche n’est pas exactement la même.

En effet, sur un filament TPU flexible, par exemple, le filament fondu aura tendance à bien s’étaler, et donc à très bien adhérer au plateau. Selon le filament, il faudra être soit à la même hauteur, soit plus ou moins écrasé qu’un filament PLA.

En ABS, pour avoir une bonne première couche, il faut écraser un peu plus la première couche comparée à du PLA (jusqu’à - 0,05 mm).

Les filaments chargés en particules s’étalent un peu plus, car ils ont une densité plus forte. Dans ce cas, la distance buse-plateau devra être un peu plus élevée (jusqu’à + 0,05 mm).

Il existe une multitude de matériaux avec des caractéristiques de fusion différentes

La hauteur de couche sur du PETG est semblable à celle du PLA.

Il n’y a pas de science exacte ici. Cela se fait au ressenti, au « feeling ».

Selon votre utilisation de l’imprimante, il faudra peut-être ne rien toucher aux réglages.

Mais si vous changez souvent de matériau et que vous souhaitez assurer une première couche parfaite dans tous les cas, il faudra...

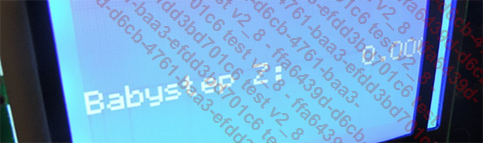

Le réajustement du niveau avec le micropas

Si votre imprimante le permet, une option microstepping, micropas, babystepping ou microlevelling existe dans le menu de votre imprimante. Parfois, cette option peut également se cacher sous le menu Niveau Z ou Leveling Z pendant une impression. L’objectif est de corriger électroniquement et en temps réel la première couche de son impression. C’est particulièrement utile en cas de changement de matériau, afin de ne pas avoir à modifier l’offset électronique.

L’offset électronique doit être réglé afin que le matériau que vous imprimez le plus obtienne une première couche parfaite à chaque impression.

Procédure

-

Localisez le menu microstepping/babystepping/microlevelling.

Ce menu apparaît le plus souvent lorsque l’impression est lancée. Il se peut que le menu fasse partie intégrante de la fonction offset.

Le menu Babystep Z sur les firmwares Marlin de chez Creality 3D

-

Ajustez votre première couche en temps réel pendant la première couche de votre impression. La vérification est visuelle. N’oubliez pas les qualités d’une bonne première couche :

-

Homogénéité de la couche

-

Adhérence parfaite

-

Aucun creux ou bosse

-

Lignes d’impressions collées entre elles

La valeur du micropas...

Editions ENI Livres | Vidéos | e-Formations

Editions ENI Livres | Vidéos | e-Formations